Луженая медная полосаэто металлический материал со слоем олова на поверхности медной полосы. Процесс производства луженой медной полосы делится на три этапа: предварительная обработка, лужение и последующая обработка.

Согласно различным методам лужения, его можно разделить на гальванопокрытие и горячее лужение. Существуют различия между гальванопокрытием медной полосы и горячим лужением.луженая медная полоскаво многих аспектах.

I. Принцип процесса

1) Гальваническое лужение: оно использует принцип электролиза для использованиямедная полосав качестве катода и олова в качестве анода. В электролитическом растворе, содержащем ионы олова, ионы олова восстанавливаются и осаждаются на поверхности медной полосы, образуя луженый слой под действием постоянного тока.

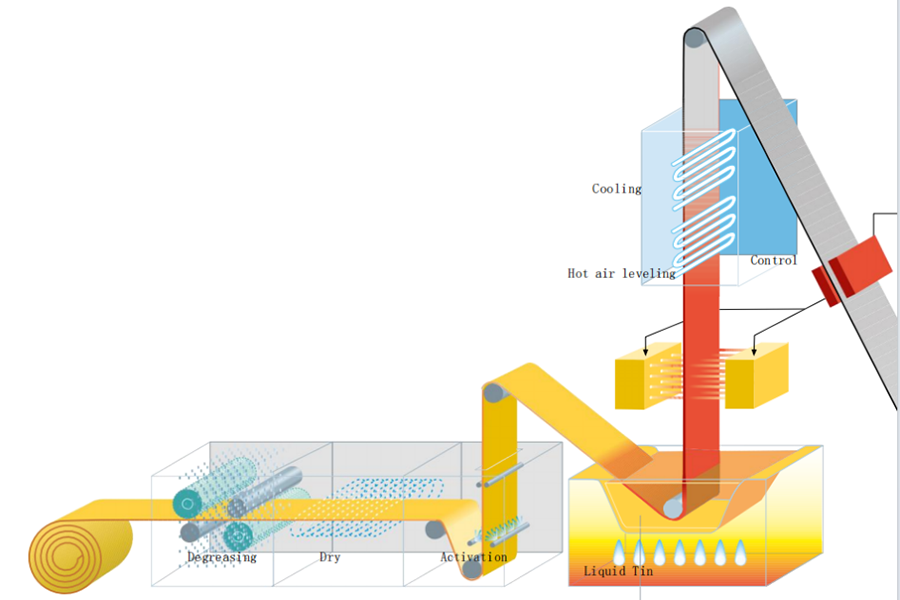

2) Горячее лужение: погружениемедная полосав расплавленной оловянной жидкости. При определенных температурных и временных условиях оловянная жидкость вступает в физическую и химическую реакцию с поверхностью медной полосы, образуя слой олова на поверхности медной полосы.

II.Характеристики покрытия:

1) Равномерность покрытия

A) Гальваническое лужение: однородность покрытия хорошая, и оно может образовывать равномерный и тонкий слой лужения на поверхностимедная полоса. Особенно хорошо подходит для медных полос со сложной формой и неровной поверхностью, что подходит для случаев применения с высокими требованиями к однородности покрытия.

Б) Горячее лужение: однородность покрытия относительно плохая, а неравномерная толщина покрытия может наблюдаться на углах и краяхмедная полоса. Однако в некоторых случаях, когда требования к однородности покрытия не особенно строги, влияние невелико.

2) Толщина покрытия:

A) Гальваническое лужение: толщина покрытия относительно мала, обычно от нескольких микрон до десятков микрон, и ее можно точно контролировать в соответствии с конкретными потребностями.

Б) Горячее лужение: толщина покрытия обычно больше, обычно от десятков до сотен микрон, что может обеспечить лучшую коррозионную стойкость и износостойкость длямедные полоски, но он может не подойти для некоторых применений со строгими ограничениями по толщине.

III. Эффективность производства

1) Гальваническое лужение: Производственный процесс относительно сложен и требует нескольких процессов, таких как предварительная обработка, гальванопокрытие и последующая обработка. Скорость производства относительно низкая и не подходит для крупномасштабного и высокоэффективного производства. Однако для некоторых мелкосерийных и индивидуальных производственных нужд гальваническое лужение имеет хорошую адаптивность.

2) Горячее лужение: Производственный процесс относительно прост. Процесс лужения может быть завершен путем погружениямедная полосав оловянной жидкости. Скорость производства высокая и может удовлетворить потребности крупномасштабного производства.

IV.Прочность сцепления:

1) Гальваническое лужение: прочность связи между покрытием имедная полосаПодложка прочная. Это происходит потому, что ионы олова образуют химические связи с атомами на поверхности медной полосы под действием электрического поля во время процесса гальванопокрытия, что затрудняет отслоение покрытия5.

2) Горячее лужение: прочность связи также хорошая, но в некоторых случаях из-за сложной реакции между жидким оловом и поверхностьюмедная полосаВ процессе горячего цинкования могут появиться некоторые мелкие поры или дефекты, влияющие на прочность связи. Однако после надлежащей последующей обработки прочность связи горячего цинкования может также соответствовать требованиям большинства применений.

V. Коррозионная стойкость:

1) Гальваническое лужение: Из-за тонкого покрытия его коррозионная стойкость относительно слабая. Однако, если процесс гальванопокрытия должным образом контролируется и проводится соответствующая последующая обработка, такая как пассивация, коррозионная стойкостьлуженая медная полоскатакже может быть улучшено

2) Горячее лужение: покрытие толще, что обеспечивает лучшую защиту от коррозиимедная полоса. В суровых условиях окружающей среды, таких как влажная и агрессивная газовая среда, преимущество коррозионной стойкости горячего погружениялуженая медная полоскаболее очевидно5.

6. Стоимость

1) Гальваническое лужение: инвестиции в оборудование относительно невелики, но из-за сложного производственного процесса оно потребляет больше электроэнергии и химических реагентов, а также предъявляет высокие требования к производственной среде и операторам, поэтому себестоимость продукции относительно высока.

2) Горячее лужение: инвестиции в оборудование велики, необходимо построить высокотемпературные печи и другое оборудование, но производственный процесс прост, а расход сырья относительно невелик, поэтому себестоимость единицы продукции может быть относительно низкой при крупномасштабном производстве.

Выбираялуженая медная полоскаподходящий для вашего сценария применения требует всестороннего рассмотрения множества факторов, таких как электрические свойства, механические свойства, коррозионная стойкость, производственный процесс, стоимость и защита окружающей среды. В соответствии с конкретными потребностями взвесьте все «за» и «против» всех аспектов и выберите наиболее подходящийлуженая медная полоскадля обеспечения производительности и качества продукции.

Время публикации: 18-сен-2024